Jumbo bag full belt merupakan salah satu jenis FIBC (Flexible Intermediate Bulk Container) atau karung besar fleksibel yang dirancang secara khusus untuk memberikan kekuatan dan keamanan ekstra dalam pengangkutan maupun penyimpanan material curah. Istilah full belt merujuk pada struktur sabuk (belt) atau tali pengangkat yang melingkupi seluruh bagian tubuh karung, mulai dari bagian bawah hingga atas, sehingga memberikan daya dukung menyeluruh terhadap beban di dalamnya. Desain ini menjadikan jumbo bag tipe full belt sebagai pilihan utama di industri yang membutuhkan kemasan dengan ketahanan tinggi terhadap beban berat dan kondisi kerja ekstrem.

Pengertian dan Struktur Jumbo Bag Full Belt

Jumbo bag full belt merupakan jenis jumbo bag yang menggunakan sistem sabuk atau tali yang menjalar dari dasar bag hingga ke bagian atas, membentuk satu kesatuan struktur yang kokoh. Biasanya sabuk ini terbuat dari bahan woven polypropylene (PP) yang memiliki kekuatan tarik sangat tinggi. Sementara bagian tubuh (body) bag juga dibuat dari bahan PP woven, baik dengan atau tanpa lapisan pelindung (liner) tergantung kebutuhan pengguna.

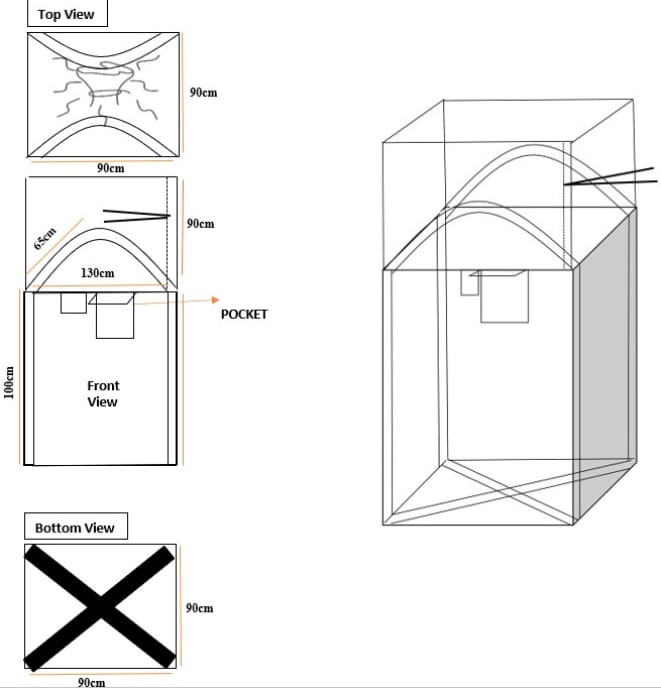

Struktur umum jumbo bag full belt meliputi:

- Body (tubuh utama): bagian yang berfungsi menampung material curah.

- Full belt lifting loop: empat tali sabuk panjang yang terhubung langsung dari dasar hingga bagian atas untuk pengangkatan.

- Top construction: bisa berbentuk open top, duffle top, atau spout top, tergantung sistem pengisian.

- Bottom construction: bisa flat bottom, spout discharge, atau conical bottom untuk memudahkan pengosongan isi.

- Optional liner: digunakan untuk produk yang membutuhkan perlindungan tambahan dari kelembaban atau kontaminasi.

Desain sabuk yang menjalar penuh ini menjadikan beban tidak hanya ditopang oleh titik tertentu (seperti pada tipe cross corner atau side seam loop), melainkan didistribusikan secara merata ke seluruh tubuh bag. Akibatnya, jumbo bag full belt memiliki tingkat keamanan dan kekuatan yang lebih tinggi, terutama untuk beban di atas 1000 kg.

2. Kelebihan Jumbo Bag Full Belt

Jumbo bag tipe ini memiliki sejumlah keunggulan yang membuatnya populer di berbagai industri berat, antara lain:

a. Kekuatan dan Daya Tahan Tinggi

Sabuk pengangkat yang menjalar dari bawah ke atas memberikan kekuatan tambahan pada struktur karung. Dengan sistem ini, tekanan dari isi bag tersebar merata sehingga mengurangi risiko robek pada bagian jahitan atau sudut karung.

b. Keamanan Saat Pengangkutan

Karena memiliki struktur yang kokoh, jumbo bag full belt sangat stabil saat diangkat menggunakan forklift atau crane. Ini meminimalkan kemungkinan karung miring, terpuntir, atau bahkan sobek ketika diangkut, terutama saat digunakan di area pelabuhan, pabrik, atau lokasi pertambangan.

c. Cocok untuk Beban Berat

Jenis full belt biasanya digunakan untuk kapasitas besar, seperti 1000–2000 kg. Daya dukung sabuk penuh menjadikannya ideal untuk material yang berat atau memiliki densitas tinggi seperti pasir silika, semen, mineral, bijih logam, dan bahan kimia padat.

d. Meningkatkan Umur Pakai

Dengan distribusi tekanan yang merata, karung ini memiliki umur pakai lebih panjang dibandingkan tipe lain. Dalam kondisi tertentu, jumbo bag full belt dapat digunakan kembali setelah pemeriksaan kelayakan (reuse bag).

e. Fleksibilitas Desain

Meskipun dikenal kuat, tipe full belt tetap fleksibel dalam desain. Pengguna dapat menyesuaikan ukuran, bentuk, jenis top dan bottom, serta menambahkan liner atau lapisan laminasi sesuai kebutuhan material.

3. Aplikasi Industri Jumbo Bag Full Belt

Jenis jumbo bag ini banyak digunakan di berbagai sektor industri, terutama yang berhubungan dengan material curah padat, produk tambang, atau bahan kimia berat. Beberapa contoh aplikasinya antara lain:

- Industri Pertambangan: digunakan untuk mengemas pasir silika, bijih nikel, tembaga, batu kapur, mangan, dan hasil tambang lainnya.

- Industri Kimia: untuk bahan seperti sodium sulfate, calcium carbonate, potassium chloride, atau bahan bubuk kimia lainnya.

- Industri Konstruksi: mengangkut semen, pasir halus, kerikil, fly ash, dan aditif bangunan.

- Pertanian dan Pupuk: mengemas pupuk granular, biji-bijian, dan hasil pertanian kering dalam jumlah besar.

- Smelter dan Logam: digunakan dalam proses pengangkutan bahan baku maupun hasil olahan seperti slag, batu bara, dan bahan residu logam.

Dalam industri berat, efisiensi pengangkutan menjadi faktor utama. Penggunaan jumbo bag full belt dapat mempercepat proses loading dan unloading, mengurangi risiko kecelakaan kerja, serta menekan biaya logistik.

4. Spesifikasi Teknis Jumbo Bag Full Belt

Secara umum, spesifikasi jumbo bag full belt dapat disesuaikan, namun beberapa parameter teknis yang sering dijumpai adalah sebagai berikut:

- Kapasitas muat (SWL / Safe Working Load): 500 kg hingga 2000 kg.

- Safety factor (SF): 5:1 untuk single use dan 6:1 untuk reuse type.

- Ukuran standar: 90x90x110 cm hingga 110x110x130 cm, tergantung kebutuhan volume (0,9–1,8 m³).

- Bahan: PP woven fabric (100% polypropylene).

- Coating / Laminasi: opsional, tergantung pada tingkat kelembapan produk.

- Liner: LDPE atau HDPE liner dapat ditambahkan jika diperlukan.

- Top / Bottom: open top, duffle top, spout top, flat bottom, atau discharge spout.

Selain itu, sabuk pada jumbo bag full belt memiliki lebar antara 70–100 mm dan dijahit kuat menggunakan mesin khusus untuk menahan beban berat.

5. Proses Produksi Jumbo Bag Full Belt

Pembuatan jumbo bag full belt mencakup beberapa tahap penting:

- Extrusion – pembuatan benang polypropylene dari bahan baku resin.

- Weaving – proses tenun untuk membentuk kain PP woven sebagai bahan utama bag.

- Cutting – pemotongan bahan sesuai dimensi yang diinginkan.

- Printing (opsional) – pencetakan logo atau identitas perusahaan.

- Sewing – proses penjahitan body, sabuk full belt, top, dan bottom menjadi satu kesatuan.

- Inspection & Testing – pemeriksaan kualitas, termasuk uji tarik sabuk dan uji beban.

Proses uji ini sangat penting karena memastikan bahwa setiap jumbo bag memenuhi standar keselamatan industri, seperti ISO 21898 atau standar UN untuk kemasan bahan berbahaya.

6. Keamanan dan Standar Kualitas

Dalam penggunaan industri, jumbo bag full belt harus memenuhi beberapa kriteria keselamatan, antara lain:

- Uji Beban (Load Test): memastikan karung dapat menahan beban maksimum tanpa rusak.

- Uji Stabilitas Dimensi: memastikan bentuk tetap stabil setelah diisi.

- Uji Ketahanan Jahitan: mengukur kekuatan benang dan metode jahitan.

- Uji Ketahanan UV: untuk bag yang digunakan di luar ruangan agar tidak cepat rapuh akibat sinar matahari.

Kualitas sabuk dan pola jahitan menjadi faktor paling penting. Karena itu, setiap produsen profesional selalu memastikan bahwa sabuk dijahit langsung ke bagian dasar bag agar kekuatannya maksimal.

7. Perbandingan dengan Jenis Jumbo Bag Lain

Dibandingkan dengan tipe lain seperti U-panel, Circular, atau Cross corner, jumbo bag full belt memiliki kekuatan lebih tinggi namun bobot sedikit lebih berat. Perbedaan utamanya terletak pada sistem sabuk pengangkat.

| Jenis Jumbo Bag | Ciri Utama | Kelebihan | Kekurangan |

|---|---|---|---|

| Full Belt | Sabuk dari bawah ke atas | Sangat kuat, cocok untuk beban berat | Bobot sedikit lebih berat, biaya lebih tinggi |

| U-Panel | Terbuat dari 3 panel | Stabil dan ekonomis | Kurang kuat untuk beban ekstrem |

| Circular | Tanpa sambungan vertikal | Ringan dan efisien | Kurang cocok untuk bahan bertekanan tinggi |

| Cross Corner Loop | Loop di sudut karung | Mudah diangkat | Daya tarik terpusat pada titik tertentu |

8. Keberlanjutan dan Ramah Lingkungan

Jumbo bag full belt umumnya dapat digunakan kembali (reusable) jika tidak rusak. Hal ini mendukung program keberlanjutan karena mengurangi limbah kemasan sekali pakai. Selain itu, bahan polypropylene dapat didaur ulang menjadi produk lain seperti ember plastik atau komponen otomotif, menjadikannya lebih ramah lingkungan dibandingkan karung kertas atau plastik tipis.

1. Peran Penting Kemasan Industri dalam Rantai Pasok

Dalam rantai pasok (supply chain), kemasan berfungsi sebagai penghubung antara tahap produksi, penyimpanan, dan distribusi. Ketika suatu bahan diproduksi dalam jumlah besar, tantangan utamanya adalah menjaga integritas produk selama transportasi dan penyimpanan. Bahan-bahan seperti mineral, pupuk, atau serbuk kimia cenderung memiliki densitas tinggi, mudah tumpah, dan sensitif terhadap kelembapan. Oleh karena itu, diperlukan kemasan yang mampu melindungi produk dari faktor eksternal sekaligus menahan beban berat.

Di sisi lain, kemasan industri juga berperan penting dalam efisiensi logistik. Dengan bentuk yang seragam dan dapat ditumpuk, wadah besar ini memudahkan penataan di gudang maupun di atas truk pengangkut. Penataan yang efisien berarti waktu bongkar muat lebih cepat, serta biaya operasional dapat ditekan secara signifikan.

2. Kontribusi terhadap Keselamatan Kerja

Keselamatan menjadi prioritas utama di sektor industri berat. Pengangkutan material curah dengan wadah besar membutuhkan sistem pengangkatan yang aman dan terstandar. Ketika wadah didesain dengan sistem sabuk pengangkat yang kuat dan stabil, risiko kecelakaan akibat robeknya tali atau jatuhnya muatan dapat diminimalkan.

Selain itu, penggunaan wadah besar mengurangi interaksi langsung antara pekerja dan bahan berbahaya. Misalnya, dalam industri kimia atau pertambangan, material yang bersifat korosif atau berdebu tinggi dapat menyebabkan gangguan kesehatan bila tidak dikemas dengan benar. Dengan sistem pengisian dan pengosongan yang tertutup rapat, debu atau partikel kecil tidak mudah menyebar ke lingkungan kerja.

3. Peningkatan Efisiensi Produksi dan Distribusi

Salah satu alasan utama banyak industri beralih ke kemasan besar adalah untuk meningkatkan efisiensi proses operasional. Dengan kapasitas mencapai satu hingga dua ton dalam satu wadah, waktu pengisian menjadi lebih singkat dibandingkan kemasan kecil yang harus ditangani satu per satu. Selain itu, jumlah perjalanan transportasi dapat dikurangi, sehingga menurunkan biaya bahan bakar dan tenaga kerja.

Kemasan besar juga dapat disesuaikan dengan sistem otomatisasi di pabrik modern. Banyak perusahaan kini mengintegrasikan alat pengisi (filling machine) dan sistem penimbangan digital untuk mempercepat proses produksi. Dalam sistem semacam ini, kemasan tidak lagi diisi secara manual, melainkan melalui alur mekanis yang presisi dan higienis.

4. Ketahanan terhadap Lingkungan dan Cuaca

Salah satu keunggulan utama dari bahan dasar seperti polypropylene woven adalah kemampuannya bertahan di berbagai kondisi lingkungan. Wadah yang terbuat dari bahan ini tahan terhadap sinar ultraviolet, tidak mudah sobek oleh gesekan, serta tidak menyerap air. Dengan demikian, material di dalamnya tetap terlindungi meskipun disimpan di area terbuka atau dalam jangka waktu lama.

Selain itu, beberapa produsen juga menambahkan lapisan pelindung atau liner di bagian dalam untuk menahan uap air dan mencegah kontaminasi. Liner ini biasanya terbuat dari LDPE (Low-Density Polyethylene) yang fleksibel dan memiliki daya tahan tinggi terhadap bahan kimia. Dengan sistem perlindungan ganda seperti ini, bahan-bahan sensitif seperti serbuk halus, bahan higroskopis, atau zat kimia korosif dapat dikemas dengan aman.

5. Aspek Desain dan Penyesuaian Spesifikasi

Kelebihan dari kemasan industri modern adalah fleksibilitas desain yang sangat tinggi. Setiap pengguna dapat memesan ukuran, bentuk, dan fitur tambahan sesuai dengan kebutuhan operasional mereka. Misalnya, untuk bahan padat yang berat, dipilih struktur bawah datar dan sabuk pengangkat menyeluruh agar stabil saat diangkat. Sementara untuk bahan halus seperti tepung atau bubuk kimia, ditambahkan lapisan liner untuk mencegah kebocoran partikel.

Selain aspek teknis, desain juga mencakup elemen identitas perusahaan. Banyak produsen mencetak logo dan nama perusahaan pada permukaan kemasan sebagai bentuk branding. Dengan cara ini, kemasan bukan hanya berfungsi secara teknis tetapi juga memiliki nilai promosi saat produk dikirim ke pelanggan atau mitra bisnis.

6. Manajemen dan Pemeliharaan Kemasan

Penggunaan wadah industri berulang kali membutuhkan sistem pemeliharaan yang baik. Sebelum digunakan kembali, wadah harus melewati inspeksi kelayakan untuk memastikan tidak ada kerusakan pada sabuk pengangkat, jahitan, maupun lapisan dalam.

Dalam praktiknya, banyak perusahaan menerapkan sistem reuse dengan kode pelacakan untuk setiap wadah. Setiap unit memiliki nomor identifikasi yang menunjukkan riwayat penggunaan, hasil inspeksi terakhir, dan kapasitas aman yang masih berlaku. Dengan sistem ini, perusahaan dapat menghemat biaya tanpa mengorbankan keamanan dan kualitas.

7. Dampak terhadap Keberlanjutan dan Lingkungan

Isu keberlanjutan menjadi salah satu faktor penting dalam pengembangan kemasan industri modern. Wadah berbahan polipropilena memiliki keunggulan dalam hal daya guna ulang (reusability) dan kemudahan daur ulang (recyclability). Setelah masa pakainya berakhir, bahan ini dapat diolah kembali menjadi produk plastik lain, seperti palet, pipa, atau komponen otomotif.

Dibandingkan dengan karung kertas atau drum logam, wadah berbasis kain tenun sintetis jauh lebih ringan, hemat ruang, dan tidak mudah rusak akibat kelembapan. Hal ini berkontribusi langsung terhadap pengurangan limbah kemasan dan emisi karbon dalam proses transportasi.

Banyak perusahaan global yang kini mulai menerapkan sistem pengumpulan dan daur ulang wadah bekas untuk menjaga siklus produksi yang berkelanjutan. Dengan demikian, kemasan industri tidak hanya menjadi alat logistik, tetapi juga bagian dari strategi lingkungan perusahaan.

8. Inovasi dalam Teknologi Produksi dan Pengujian

Seiring perkembangan teknologi, proses pembuatan wadah industri juga semakin canggih. Mesin tenun otomatis mampu menghasilkan kain polipropilena dengan tingkat kepadatan tinggi, sehingga kekuatan tarik dan ketahanannya meningkat. Di sisi lain, teknologi penjahitan dan pemotongan presisi menjamin keseragaman setiap produk.

Proses pengujian beban (load test) dilakukan menggunakan alat simulasi yang mampu meniru kondisi nyata di lapangan, termasuk pengangkatan, tumpukan, dan guncangan selama transportasi. Hal ini memastikan setiap unit memenuhi standar keselamatan internasional seperti ISO 21898, EN 1898, atau standar UN Certified Packaging untuk bahan berbahaya.

9. Peran Produsen dalam Menjamin Kualitas

Keberhasilan penggunaan wadah industri sangat bergantung pada kemampuan produsen dalam menjaga konsistensi mutu. Produsen yang profesional biasanya memiliki sistem kontrol kualitas mulai dari bahan baku hingga produk jadi. Pemilihan benang polypropylene murni, kualitas sabuk, jenis jahitan, serta uji tarik menjadi faktor utama dalam menghasilkan wadah yang andal.

Selain itu, produsen juga harus mampu memberikan layanan konsultasi teknis kepada pelanggan. Tidak semua jenis material cocok dengan satu model kemasan; oleh karena itu, penyesuaian desain menjadi hal yang penting. Misalnya, material yang mudah menggumpal memerlukan bagian bawah berbentuk corong agar mudah dikeluarkan, sedangkan material padat lebih cocok dengan dasar datar yang kuat.

1. Apa Itu Kepadatan Bulk (“Bulk Density”)

Sebelum membahas produk, ada baiknya dipahami dulu definisi:

- Bulk density adalah massa material per satuan volume termasuk ruang antar partikel (voids). Jadi bukan hanya padatan saja tapi keseluruhan volume. prairiestatesind.com+3ScienceDirect+3cdmsys.com+3

- Faktor yang mempengaruhi: ukuran dan bentuk partikel, kelembapan, cara pengepakan (kompak/tidak), struktur partikel, dan lain-lain. ScienceDirect+1

Material dengan bulk density tinggi menyebabkan beban besar per volume kecil, yang harus diperhitungkan terutama pada kemasan besar, kontainer, dan peralatan angkut/pengangkat.

2. Contoh Material Industri dengan Kepadatan Tinggi

Berikut beberapa produk/material industri yang dikenal memiliki kepadatan cukup besar, sering digunakan dalam jumlah besar, dan memerlukan kemasan serta penanganan yang kuat:

| Material | Bulk Density / Kisaran Berat | Catatan Penggunaan & Tantangan |

|---|---|---|

| Pasir & kerikil (Aggregates) | ± 1.500 – 1.800 kg/m³ untuk pasir dan kerikil kering. | Banyak digunakan di konstruksi, jalan, pondasi. Karena beratnya besar, kemasan, transportasi dan penumpukan harus bisa memikul beban tinggi. |

| Semen / betonj (Cement / Concrete Clinker) | Semen bubuk Portland: sekitar 1.400-1.600 kg/m³. Concrete keras padat bisa lebih tinggi lagi tergantung komposisi. | Material abrasif, butuh penanganan yang hati-hati agar kemasan tidak gampang robek, serta alat pengangkut dan pengosongan (discharge) harus kompatibel. |

| Batuan mineral / bijih logam (Ores & Heavy Minerals) | Contohnya: bijih besi, tembaga, mangan, ilmenit. Bulk density dan stowage factor menunjukkan bahwa mereka cukup berat per volume. | Dipakai di industri pertambangan, baja, dan pemurnian. Karena berat dan kadang bentuknya kasar / tidak teratur, maka kemasan yang kuat (termasuk sabuk, jahitan, struktur kemasan) penting. |

| Batu kapur / dolomit / gypsum | Limestone crushed: sekitar 90 lb/ft³ = ±1.440 kg/m³. Gypsum bubuk atau potongan batu bisa memiliki kisaran 80-100 lb/ft³ tergantung ukuran partikel. | Banyak digunakan di industri bahan bangunan, semen, plester, drywall. Material umumnya abrasif, serta bila lembab bisa menambah berat. |

| Material logam / oksida logam padat | Misalnya besi, oksida besi, mangan, timbal, oksida timbal. Bea/baja padat dan bijih logam bisa memiliki bulk density sangat tinggi. | Tantangan: berat total, keamanan struktur angkut, risiko keausan (abrasion), serta potensi bahaya jika partikel sangat kecil (debu logam, respirable). |

| Concrete (beton jadi) | Beton padat biasanya memiliki berat jenis sekitar 2.100-2.600 kg/m³ tergantung agregat dan campuran. ScienceDirect+1 | Karena berat total tinggi, struktur formwork, transport, kemasan, pengangkatan sangat perlu diperhitungkan. |

3. Aplikasi Industri dan Implikasi

Material-material di atas banyak muncul dalam berbagai industri, dan memiliki implikasi teknis yang penting:

- Konstruksi & Infrastruktur

Material berat seperti beton, agregat, batu pecah, semen digunakan dalam fondasi, jalan, jembatan, bangunan bertingkat. Volume penggunaan besar, dan material harus diangkut, disimpan, serta diaduk (mixing) di lokasi. Beban material harus ditanggung oleh kendaraan, crane, maupun kemasan. - Pertambangan & Pemrosesan Logam

Bijih logam yang ditambang sering berbentuk padat kasar atau bubuk kasar. Penanganan dan transport memerlukan alat berat (loader, dump truck, conveyor), kemasan/karung bila pengiriman via bulk atau semi-bulk, atau penyimpanan di silo/tumpukan terbuka. - Industri Semen & Bahan Bangunan

Semen, kapur, gipsum, fly ash, dll. Produk ini sering berbentuk bubuk atau partikel halus, namun berat per volume bisa cukup tinggi. Perlu perhitungan cermat jika dikemas ke dalam kemasan besar, terutama agar kemasan tidak sobek, terdeformasi, atau dalam kasus pengiriman, kemasan bisa menahan goncangan. - Industri Kimia & Mineral Khusus

Beberapa mineral berat (heavy minerals) seperti magnetit, hematit, titanium oksida, dan mineral berat lainnya digunakan sebagai bahan baku spesialis. Kepadatannya tinggi, dan bila dikemas atau ditransportasikan sebagai materi bubuk atau granula, harus memperhatikan aspek keamanan, lingkungan (debu, polusi), dan regulasi apabila bersifat berbahaya.

4. Contoh Bilangan Nyata / Angka-Mirip

Untuk memberi gambaran konkret, berikut beberapa angka nyata dari sumber:

- Iron ore concentrate → memiliki stowage factor yang menunjukkan volume per ton yang relatif rendah (karena kepadatannya tinggi) sehingga tiap tonnya membutuhkan ruang sedikit. HandyBulk+1

- Limestone, kapur hancur (“crushed limestone”) memiliki bulk density ± 90 lb/ft³ (≈1.440-1.450 kg/m³) tergantung ukuran partikel.

- Material seperti “heavy minerals (Cu-Pb)” dalam daftar bulk density bisa mendekati 2,5 g/cm³ (yang berarti ~2.500 kg/m³ jika dalam keadaan sangat padat, tanpa banyak ruang antar partikel).

5. Kesimpulan dan Rekomendasi Untuk Penanganan & Kemasan

Berdasarkan produk-produk berat di atas, berikut beberapa hal yang perlu diperhatikan jika kamu akan menangani atau mengemas produk dengan kepadatan besar:

- Pastikan kapasitas kemasan, strength loop / sabuk pengangkat, dan struktur kemasan (dasar, sisi, jahitan) mampu menahan berat penuh.

- Perhatikan bulk density aktual material kamu, bukan hanya densitas partikel, karena faktor seperti kelembapan, kepadatan pengepakan, atau ukuran partikel mempengaruhi berat per volume nyata.

- Desain kemasan harus sesuai dengan sistem pengisian (top), bentuk dasar (bottom), dan metode pengosongan agar tidak membebani selama handling.

- Untuk transportasi, muatan berat mempengaruhi pemilihan kendaraan, jumlah muatan maksimum, dan keamanan pengikatan ke kendaraan.

- Selalu melakukan pengujian praktek / pengukuran nyata (trial fill) untuk memastikan estimasi berat sesuai dengan kenyataan.

Kesimpulan

Secara keseluruhan, jumbo bag full belt adalah solusi kemasan industri dengan kekuatan maksimal dan keamanan tinggi. Struktur sabuk penuh memberikan stabilitas yang tak tertandingi untuk pengangkutan bahan berat dan curah. Dengan fleksibilitas desain, ketahanan luar biasa, dan efisiensi dalam operasional, tipe ini menjadi pilihan utama di sektor pertambangan, kimia, konstruksi, maupun agribisnis.

Penggunaan jumbo bag full belt bukan sekadar soal kemasan, tetapi juga strategi logistik yang berperan besar dalam efisiensi, keselamatan, dan keberlanjutan industri modern.